一、設備用途:

本設備適用于鋁塑膜電池工藝的頂側封裝,設備由人工手工放料、以下步驟完成產品的封裝過程,1.頂封部裝,2.側封部裝,3.測短路部裝,4.開夾部裝,5.下料部裝。封裝封頭主要分為硬封,和軟封兩種,根據不同的電芯型號可選擇相應封頭進行生產。設備采用裝盤式結構設計,經過嚴謹高精度加工及裝配效量,保證設備生產過程的穩定性及產品精度。本設備多處采用安全保護裝置,保證了生產過程中人身及設備安全。

二、設備結構及規格:

三、基本參數

| 1、配置電源: | AC 220V/50HZ ;功率:4KW | |||

| 2、壓縮空氣: | ≥0.6MPa | |||

| 3、旋轉方向: | 逆時針 | |||

| 4、上料方式: | 手動 | |||

| 5、下料方式: | 機械手下料 | |||

| 6、工作臺高度: | 750mm | |||

| 7、機械手: | 高度800mm ;超出設備300mm | |||

| 8、設備尺寸: | 長×寬×高≈900×900×1600mm | |||

| 9、設備參考重量: | 350Kg | |||

| 10、設備產能: | 600-700PPH左右 | |||

| 11、產品合格率: | 99% | |||

四、頂側封參數

|

頂側封封裝參數表 |

|||||

|

客戶名稱 |

電芯型號 |

封裝模式 |

設備型號及備注 |

||

|

軟封 |

|||||

|

電池各重要參數對照(填寫)單位MM |

|||||

|

|

電池寬度 |

A |

6-135 |

||

|

電池高度 |

B |

6-140 |

|||

|

主體寬度 |

C |

5-100 |

|||

|

側封邊總寬度 |

D2 |

4~10 |

|||

|

頂封邊總寬度 |

D1 |

1.5~4 |

|||

|

頂封封裝寬度 |

F1 |

1.5~4定制 |

|||

|

側封封裝寬度 |

F2 |

4~10定制 |

|||

|

頂封內未封區寬度 |

J1 |

0.4--1 |

|||

|

側封內未封區寬度 |

J2 |

0.4--1 |

|||

|

電池厚度 |

H |

<12 |

|||

|

極耳寬度 |

I |

2--5 |

|||

|

鋁塑膜厚度 |

113um |

極耳厚度:正負極0.1 |

|||

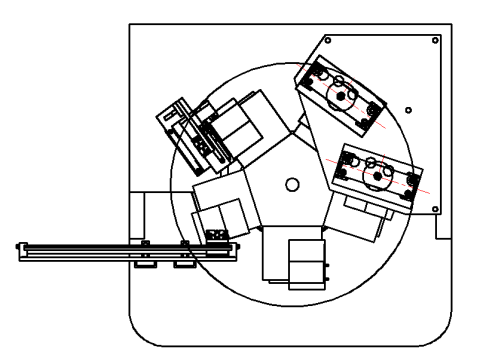

四、設備圖片:

五、操作流程介紹

1.工作流程:人工將電池放入轉盤工裝→點擊雙手啟動按鈕→轉盤轉動至頂封封裝工

位→頂封上下機構動作封裝→轉盤轉動至側封封裝工位→側封上下機構動作封裝→轉盤轉動至測短路工位測試→轉盤轉動至下料工位→開夾→機械手取料。以此啟動進行循環作業。

另:亦可通過光柵實現設備的自動運行。確認產品在工裝內定位好,工人手臂移出光柵感應區域設備即可自動按照設置好的動作及參數進行工作。

2.安全保護功能:設備運行前必需滿足安全條件,安全門必須關閉,安全光柵必須無遮擋,以避免安全運行中造成的安全隱患。轉盤轉動時必須達到上述條件外,所有封頭及氣缸動作必須保持在原始位置,感應器必須感應原點才能啟動轉盤轉動。

3.報警信息提示:在啟動或運行過程中可能會出現一些報警提示,可根據提示內容找到相關部件進行處理,點擊報警復位后可排除故障。

六、機構功能及電氣:

1.機械機構

a.頂封機構:具有封頭座、銅質發熱塊、銅質封頭、封裝氣缸、導柱、軸承、發熱管、獨立溫控(上、下封頭各一套)及固定安裝和調節配件,用于封裝電池帶極耳邊

b.側封機構:具有封頭座、銅質發熱塊、銅質封頭、封裝氣缸、導柱、軸承、發熱管、獨立溫控(上、下封頭各一套)及固定安裝和調節配件,用于封裝電池側封邊;

c.測短路機構:具有短路測試儀、測試探針、刺破針、上下活動氣缸、導柱軸承及固定安裝配件,用于測試電芯正負極及極耳與鋁塑膜是否短路;

d.開夾及機械手機構:具有開夾氣缸、滑軌滑塊、取料氣缸、吸盤金具,及固定安裝和調節配件;

e.轉盤機構:具有電機、分割器、電池放置板及固定工裝,用于電池在設備上的移位。

2.電氣標準件

| 1. PLC: | 維控 |

| 2. 觸摸屏: | 維控 |

| 3. 電氣控制器件: | 正泰 |

| 4. 溫控表: | RKC |

| 5. 固態繼電器: | 美格爾 |

| 6. 氣動: | 亞德克/星辰 |

| 7. 導向軸及軸承: | 國產 |

| 8. 直線導軌: | 國產 |

| 9. 分割器: | 山東運通 |

| 10. 絕緣測試儀 | 品鴻儀器 |

七、設備維護保養:

1. 設備使用過程要保持封頭清潔無臟污,避免影響封過程中造成電芯的不平整及有印痕影響品質。

2. 定期測試溫控設備加熱溫度是否精確。

3. 定期清潔保養設備,保持設備的清潔無臟污。

4. 設備及電箱里面不要放置酒精碎布,勞保用品等物件。

5. 保證設備直線軸承的活動機構的潤滑。

6. 經常檢查油水分離器里面是否水滿,及時清理及放掉。

7. 半年檢查一次分割盤是否缺油,皮帶是否磨損或過松。

八、故障排除:

1.設備不動作,及流程只能完成一部份等,查看報警信息處理。

2.溫控故障,檢查感溫線是否松動異常。

3.封裝效果差,檢查機構調試是否平行,極耳位置是否調正,封頭表面是否有雜物,檢查氣壓及加熱溫度是否正常等。

4.轉盤啟動異常,檢查啟動條件是否滿足。

5.電芯測試結果不準確,檢查測試儀參數是否設置不對,檢查探針是否接觸不好。

6.感應器感應不到,或短路直接更換處理即可。

7.溫控器不加熱,檢查發熱管是否損壞,更換處理即可。

九、設備驗收標準:

1、設備預驗收

①、 預驗收在供方現場進行;

②、 設備內容齊全、完好,符合合同和技術協議的有關規定;

③、 預驗收主要對單項功能和外觀結構等單項指標進行驗收;預驗收合格,雙方簽訂預驗收紀要,對需方提出的要求供方進行進一步調整;

④、 預驗收應形成驗收紀要;

2、設備終驗收

①、 預驗收提出的問題得到解決后,雙方在需方對合同設備進行最終驗收;

②、 設備工作72小時,設備開動率≥99%,能達到本協議規定的技術指標及生產能力的要求,并無故障停機視為終驗收合格;

③、最終驗收合格后,雙方簽訂最終驗收紀要,設備進入保修程序。

3、驗收內容、標準及檢驗方法

驗收標準及內容:本技術協議及相關的國家標準

十、售后服務:

1. 安裝、調試、培訓

設備就位后,由供方負責進行安裝、調試,需方配合,安裝調試合格后雙方可形成安裝調試紀要。

培訓由供方免費提供培訓資料,培訓資料包含于隨機的使用說明手冊,培訓時長為整個安裝調試過程,達到需方操作者能獨立操作并能解決常見的設備故障。

2. 設備保修期限

設備保修期限為設備驗收后一年,

3. 超過保修期限后服務要求

質保期滿后,更換或維修費用只收取成本費。

4. 供方承諾

1、質保期內,非人為造成的故障(易損件除外)免費更換或維修。售后服務一般技術問題,2小時內回應。如需到客戶現場服務,48小時到達。

2、提供的為不侵犯第三方知識產權的全新的設備。

3、供方保證提供的設備不存在設計上、材料上和制造工藝上的瑕疵或缺陷,且符合法律、法規和法令以及雙方約定的技術質量要求,并保證設備是安全的,不會造成任何人身及財產損害。